[반도체 공정] 박막공정(Thin film, Deposition)-3

4. HDP-CVD(High Density Plasma CVD)

- STI, IMD, ILD 등에 이용

- CVD증착과 Sputter식각을 동시에 진행 (Dep-Etch-Dep)n

저압: 식각 효율 위해 식각시 사용하는 이온의 직진성 확보 위함

-> But, 저압 시 플라즈마 밀도 저하

-> 고밀도 플라즈마와 높은 이온 에너지를 통한 직진성 확보가 가능한 ICP 주로 이용

반응물의 입사각 45°에서 가장 식각 속도 높음 -> 패턴 위로 삼각형의 박막 형성

- 장점: 우수한 Gap fill 특성

Dopant Control 용이

단점: 느린 속도

Sputtering으로 인한 온도 증가-> 냉각 필요

플라즈마로 인한 표면 damage

5. MOCVD(Metal Oxide CVD)

- 디스플레이, 화합물 반도체에 주로 이용

- 분해 온도가 낮은 금속 유기 화합물을 이용, 낮은 온도에서 박막을 형성

- 장점: 우수한 박막 특성

단점: 느린 증착 속도

PVD보다 불순물 오염도 큼

4. ALD(Atomic Layer Deposition)

- 반응 가스와 기판 표면의 화학 흡착을 통해 박막을 한층씩 쌓아 올림

- Capacitor(High A/R), High K, Metal

- 1 Cycle: 전구체-> Purge-> 반응체-> Purge

전구체 선택 따라 상이한 박막의 연속 증착 가능

짧은 Purge시간 위해 작은 반응기 크기 필요

전구체의 열분해 온도보다 낮은 공정 온도 필요

전구체: 높은 반응성, 열적 안정성, 휘발성이 요구됨

박막성장 속도

: 공정 시간- 전구체 양이 많을수록, 공정이 진행될수록 박막성장 속도는

포화: 자기 포화 반응으로 인함

포화 이후 박막성장 속도 증가: 전구체의 열분해가 원인

포화 이후 박막성장 속도 감소: 식각, 탈착이 원인

공정 온도- 온도 증가에 따라 박막성장 속도는 증가하다 포화됨

포화: 자기 포화 반응으로 인함

낮은 온도에서 낮은 박막성장 속도: 전구체의 낮은 반응성으로 인함

낮은 온도에서 높은 박막성장 속도: 전구체의 응축이 원인

포화 이후 박막성장 속도 증가: 전구체의 열분해가 원인

포화 이후 박막성장 속도 감소: 전구체의 탈착이 원인

공정 Margin(=윈도우): 박막성장 속도가 포화인 영역

- 장점: 저온공정(100-600℃)

얇고 균일함

Step coverage~ 100%

Self saturated rxn(자기 포화 반응)

단점: 느린 증착 속도-전구체와 반응체 분리 주입 때문

-> PEALD- 반응체 주입 단계에서 플라즈마를 발생시켜 반응성을 향상

리간드가 부착된 전구체는 분해되지 않아야하기 때문에 플라즈마 사용 x

장: 빠른 증착 속도, 기존 ALD 대비 저온 공정(공정margin 조절), 우수한 박막 품질

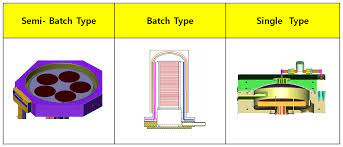

- 장비

: Flow type reactor(흐름형)- 장: 잔류에 의한 오염 문제 적음, 생산성 높음- 단순한 구조, 작은 크기로 Purge 시간이 짧기 때문

균일도 문제: 반응 가스 주입구와 배기구 위치로 인함

Shower head type reactor(샤워헤드형)- 장: 균일도 향상

단: 파티클 오염, 생산성 저하- 복잡한 구조, 흐름형 대비 큰 크기로

Purge 시간이 길기 때문

- -> 개선안: Vortex Funnel nozzle (깔때기 노즐) 등

Bath type- 장: 생산성 개선

균일도 문제-> Semi bath type, 공간분할 ALD

공간분할 ALD- 웨이퍼를 이동하면서 전구체/반응체를 주입 or purge

Gas bearing(가스 베어링)- Purge 및 N2 확산 방지막 역할