[반도체 공정] 식각공정(Etching)-1

1. 식각 공정(Etching)

- 이용: STI Etch, Polysilicon Etch, Contact Etch, Via Etch...

1) 주요 영향인자

- Etchant chemical: Selectivity(선택비), 반응물의 boiling point

- Plasma power, Ion Energy, Plasma density

- Wafer temp

2) 용어

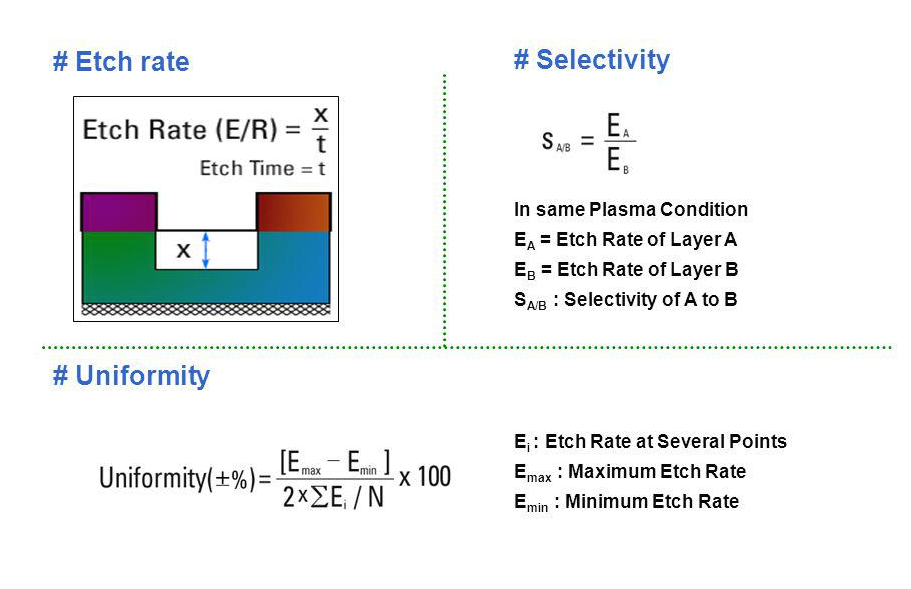

- Etch Rate= x/t

영향: RF power, gas flow rate, pressure, 온도, pattern density 등

각 변수 의존성 단적 표현 어려움-> 실험적 검증 필요

- Etch Selectivity= A Etch rate / B Etch rate

- Etch Bias= FICD – DICD (Change of CD )

FICD : Final Inspection CD

DICD : Develop Inspection CD

- Etch Uniformity= 100* Emax-Emin/ 2∑Ei/N (Ei : Etch Rate at Several Points)

Uniformity: Point to Point within a Wafer, Wafer to Wafer, Lot to Lot

영향: Chamber Configuration(pumping position, gas inlet position), pressure 등

2. 공정

| Wet | Dry |

| Immersion/Spray 방식 | Sputter |

| Chemical | Physical (Ion bombardment) |

| 장: 선택비, Fast, 저렴, Low damage | 장: 등방성 식각(Anisotropic) End point control 용이 |

| 단: 등방성 식각(isotropic)-> Undercut End point control 어려움 |

단: 선택비 낮음, slow, 비쌈, damage |

--> RIE(Reactive Ion Etching)

: 이온 충돌로 원자간 결합력 약화-> 라디칼과의 화학반응 증가

- Anisotropic, 선택비, 속도 damage 개선

1) 에칭 가스

: 주로 7족 할로겐 이용- 높은 반응성 가짐

화학반응, 부산물의 b.p(boiling point) 고려해 반응 가스 선택

Ex) ClF 사용 시 부산물의 b.p 높음-> Passivation 쌓임-> Vertical profile 형성의 어려움

-> 온도 증가를 통해 Passivation 제거

- 주 가스: Echant Source

| F (CF4, SF6..) | Cl(Cl2, HCl..) | Br(HBr, Br2..) |

| - Etch rate 높음: 높은 반응성 때문 - 부산물 b.p 낮아 다른 물리적 반응 없이 쉽게 제거 |

Vertical Profile |

- Si etching에 산화막을 마스크로 사용 시 선택비 높음 : 산화물과 쉽게 반응 x |

| 높은 반응성으로 인해 Isotropic | - F 비해 낮은 Etch rate : 상대적으로 낮은 반응성 |

- F, Cl 비해 낮은 Etch rate - Si와의 반응 부산물 b.p가 상대적으로 높지만 외부 열로 쉽게 제거 가능(Volatile) |

- 첨가 가스: Uniformity, Plasma density, Plasma 특성 등 위해 첨가

3. Profile

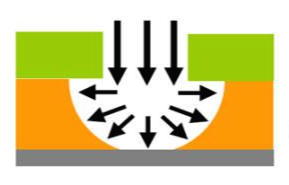

1) 언더컷(Undercut)

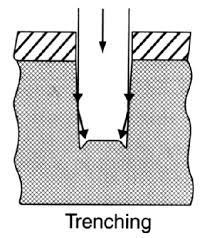

2) 마이크로 트렌치(Micro trench): 트렌치 측벽 경사가 원인

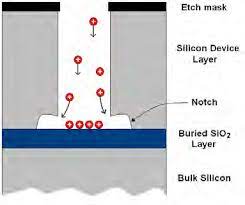

3) Notching: PR 마스크 측면 전하 축적으로 인한 양이온의 진행 방향

4) 도브테일(Dove tail): 트렌치 바닥의 Polymer 부산물로 인한 마이크로 트렌치 형성